Zváranie tantalovej membrány

Zváranie tantalovej membrány hrúbky 0,04mm na oceľ 1.4435 - AISI 316L

Ing. Miroslav Pavlík, PROFI-WELD s.r.o., Ing. Peter Blažíček, PROFI-WELD s.r.o.

Abstrakt

Návrh vhodnej technológie na vytvorenie zvarového spoja tantalovej membrány hrúbky 0,04mm a ocele AISI 316L s ohľadom na požadovane vlastnosti spoja.

Zváranie odlišných materiálov ako napríklad oceľ AISI 316L a tantalu je vo všeobecnosti veľkou výzvou vzhľadom na rozdiely v mechanických a fyzikálnych vlastnostiach oboch materiálov hlavne z pohľadu tvorby krehkých inermetalických fáz, ktoré vznikajú precipitáciou na hraniciach kryštalických zŕn následkom meniacej sa vzájomnej rozpustnosti materiálov a fáz v priebehu chladnutia. O to väčšou výzvou je že hrúbka tantalu je iba 0,04mm.

Tab.1. Diagram Fe-Ta

Spoje s odlišných materiálov v našom prípade sa využívajú tam kde sa povrch kovu stýka s agresívnym médiom, ktoré by zapríčinili degradáciu ocele. V našom konkrétnom prípade sa jednalo o prírubu tlakového snímača na ktorú sa vo funkčnej časti zváraním pridáva tantalová membrána.

Vstupné požiadavky

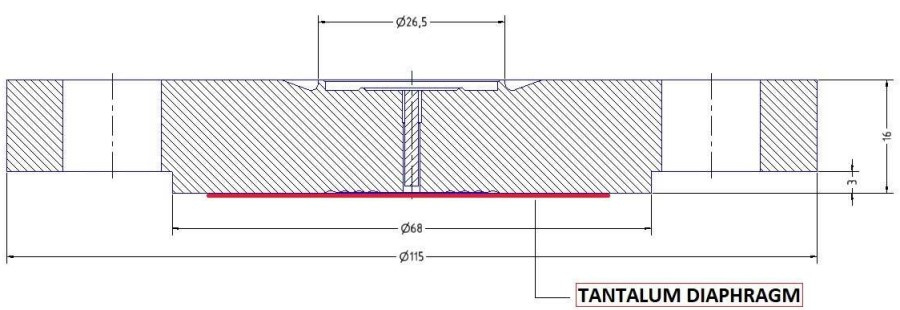

Základná požiadavka bola vytvoriť spoj ocele AISI 316L hrúbky 19mm a membrány z tantalu hrúbky 0,04mm. Z hľadiska kvality musí vytvorený spoj spĺňať požiadavku tesnosti do hodnoty 5*10-7 mbar l / sec.

Obr.1 Nákres reálnej príruby

Materiály a experimentálny postup

Oceľ AISI 316L

Austenitická nerezová oceľ s dobrou odolnosťou voči korózii nachadza uplatnenie v bežnom prostredí a aj v prostredí s miernou koncentráciou chloridov a kyselín. Ďalej v početných chemických kyslých prostrediach (kyselina sírová a kyselina fosforečná, organické kyseliny) podľa teploty a koncentrácie. Je vedľa svojej vysokej odolnosti voči korózii používaná tiež kvôli dobrej pevnosti za tepla. Samotná je bez problémov zvariteľná a to aj bez prídavného materiálu. Tepelná úprava po zváraní nie je nutná. Prímes molybdénu spôsobuje odolnosť tejto ocele proti kyslíku, dokonca aj v oblasti zvaru. Používa sa pri výrobe celulózy, napr. pre vyhnívacie nádrže, rozvody potrubia a bieliace prístroje. Tiež sa používa v chemickom priemysle, pre tlakové nádoby, rozvody potrubia a vybavenie na produkciu všetkých druhov soľných, organických a anorganických kyselín. Používa sa na výrobu nádrží, na uskladnenie kyselín a rozpúšťadiel. Tiež sa používa pre potrubie, na výrobu pary.

Tantal čistoty 99,9%

Tantal je vo svojej podstate ľahko spracovateľný kov, ktorý má vysokú teplotu tavenia (3020°C), čo ho zaraďuje medzi žiaruvzdorné kovy. Má kryštalickú mriežku kubickú priestorovo centrovanú, ktorá je stabilná pri tavení. Je to jeden z ťažších kovov s hustotou približne dvojnásobnou ako oceľ (16,4 g/cm-3). Na rozdiel od mnohých kubických kovov s kubickou priestorovo centrovanou mriežkou si tantal zachováva dobrú ťažnosť pri veľmi nízkych teplotách a nevykazuje teplotu prechodu ťažnosti.

Tantal má vynikajúcu odolnosť proti korózii voči širokej škále kyselín, alkoholov, chloridov, síranov a iných chemikálií. Z tohto dôvodu je široko používaný pre chemické zariadenia. Kov sa tiež používa v elektrických kondenzátoroch a komponentoch vysokoteplotných pecí. Tantal oxiduje na vzduchu pri teplotách nad 300 °C a reaguje kyselinou fluorovodíkovou, fosforečnou a sírovou a plynmi chlóru a fluóru nad 200 °C. Tantal tiež reaguje s uhlíkom, vodíkom a dusíkom pri zvýšených teplotách. Pri intersticiálnom rozpustení tieto prvky a kyslík zvyšujú pevnostné vlastnosti a znižujú ťažnosť tantalu. V žíhanom stave má nelegovaný tantal pevnosť v ťahu 200 až 350 MPa, medzu klzu 165 až 220 MPa a predĺženie 20 až 30 %. Jeho rázová húževnatosť Charpy V-vrub pri - 160 °C je viac ako 270 J.

Tantal je dostupný ako produkty vyhotovené práškovou metalurgiou, tavené vákuovým oblúkom a produkty tavené elektrónovým lúčom." Zváranie materiálov práškovej metalurgie sa neodporúča, pretože zvar by bol veľmi porézny. Na zváranie tavených produktov sa odporúča materiál zvárať elektrónovým lúčom alebo vákuovým oblúkom. Normálne substitučné legovacie prvky majú tendenciu zvyšovať teplotu prechodu z tvárnej ku krehkej zvarovej hmoty v tantale. Toto zvýšenie je veľmi výrazné pri zvaroch, keď celkový obsah kovovej zliatiny presahuje 10 atómových percent. Intersticiálne látky v roztoku majú tiež tendenciu zvyšovať teplotu prechodu, ale ich účinky môžu byť minimalizované legovacími prvkami, ktoré tvoria stabilné karbidy, oxidy alebo nitridy. Zliatiny Tantalu môžu obsahovať zámerné uhlíkové prísady, ktoré reagujú na tepelné spracovanie počas spracovania. Svoje pevnostné vlastnosti čiastočne realizujú disperziou karbidov a tiež spevňovaním v roztoku. Sú to v podstate tuhé roztoky spevnené volfrámom (W) a menším množstvom hafnia (Hf), kolumbia (Cb), rénia (Re) a uhlíka (C). V tvárnenej forme majú všetky zliatiny dobrú ťažnosť pri kryogénnych teplotách.

Legovanie a erózia tantalovej zliatiny prídavným kovom môže spôsobiť krehkosť a nízku pevnosť spoja. Tantal tvorí krehké medzikovové zlúčeniny s väčšinou komerčných prídavných kovov na spájkovanie. Zloženie prídavného kovu, teplota spájkovania a cyklus ohrevu ovplyvňujú stupeň interakcie medzi týmito dvoma kovmi. Vo všeobecnosti by mal byť čas spájkovania vždy minimálny, pokiaľ sa nepoužívajú techniky spájkovania difúziou. [1] [2] [3] [4]

Problematika laserového zvárania

Laserové zváranie s vysokou hustotou energie je v súčasnej dobe všeobecne používané ako spojovacia technika pre celý rad aplikácií, ktoré si vyžadujú na jednej strane plytké, ale aj hlboké prievary. Vlastná flexibilita procesu laserového zvárania je závislá od jeho schopnosti fungovania ako v režime vodivostného módu pre plytké prievary, tak aj v režime s využitím paroplynového kanála pre aplikácie s hlbokým prienikom. Na vytvorenie paroplynového kanála je potrebná energetická hustota nad 100 Wcm-2, čo dáva predpoklad na vznik úzkeho paroplynového kanála, ktorý vzniká tlakom kovových pár generovaných v mieste interakcie laserového lúča a zváraného materiálu. Vznik paroplynového kanála zlepšuje energetickú účinnosť procesu zvárania v dôsledku viacerých odrazov laserového lúča vo vnútri dutina. Kvôli vysokej hustote energie časť pár kovu excituje a ionizuje, čo vedie k tvorba elektricky neutrálnej plazmy pozostávajúcej z kovových pár (laserom indukovaná plazma), elektróny a excitované neutrálne atómy a ióny sa nachádzajú vo výslednej parnej dutine a tesne nad povrchom zvaru.

V závislosti od svojich vlastností môže laserom indukovaná plazma tlmiť výkon laserového lúča a modifikovať polomer a divergenciu lúča v dôsledku absorpcie a rozptylu. Podiel konvekcie vo vzťahu k paroplynového kanálu v celkovom prenose tepla je vyšší pre nehrdzavejúcu oceľ 316 a nižší pre tantal. Relatívny význam týchto dvoch mechanizmov na celkový prenos tepla závisí od tepelnej difúzivity a teplotného koeficient povrchového napätia kovov. V porovnaní s nehrdzavejúcou oceľou 316 tepelný prenos vedením je významnejší pre tantal vďaka svojej vysokej tepelnej difúzii a nižšom teplotnom koeficiente povrchového napätia. Termofyzikálne vlastnosti kovov/zliatin ovplyvňujú penetráciu zvaru aj tvar prierezu. Tieto vlastnosti zahŕňajú teplotný koeficient povrchového napätia čo ovplyvňuje tvar zvarového kúpeľa prostredníctvom vplyvu na proces prenosu tepla. Pre naše geometrické usporiadanie prietavového zvárania, pri ktorom laserový lúč najprv prechádza cez tantal s vysokou teplotou tavenia a následne vniká do ocele 316 s výrazne nižšou teplotou tavenia ako aj horšou tepelnou vodivosťou je zložité určiť prevládajúci proces. V každom prípade geometria zvarového kúpeľa je ovplyvnená tepelnou difúziou, koeficientom absorpcie a teploty topenia a varu, pre rôzne fyzikálne vlastnosti zváraných materiálov.

Vzhľadom na zložitosť simultánnych fyzikálnych procesov laserového zvárania sa vyžadujú určité zjednodušenia pre zvládnuteľnosť výpočtov. V našom prípade sme použili pulzné zváranie s úplným stuhnutím zvarového kovu medzi jednotlivými pulzami čo zabraňuje pozdĺžnemu premiešavaniu zvarového kovu a v každom mieste prierezu je možné hodnotiť rovnakú situáciu. Pre predbežný reverzný výpočet hĺbky premiešania z percentuálneho pomeru množstva tantalu vo zvarovom kove sme uvažovali náhradou prierezu v rozsahu hrúbky tantalu (0,4mm) obdĺžnikom so šírkou meranou na povrchu zvaru. V rozsahu závaru v oceli 316L sme uvažovali náhradou prierezu v tvare rovnoramenného trojuholníka so šírkou základne zhodnou so šírkou meranou na povrchu zvaru a vypočítavanou výškou podľa pomeru jednotlivých prierezov. V ďalšom šetrení plánujeme verifikáciu výpočtov s určením jeho chyby optickou metódou na metalografických rezoch.

Nakoľko pri laserovom spôsobe zvárania dochádza vždy k premiešaniu oboch kovov a tým vznikne na povrchu zvaru štruktúra tvorená oboma kovmi. V reálnom použití na prírube snímača bude musieť byt spoj umiestnený na okraji tantalovej membrány tak, aby tento spoj bol pod tesnením a v styku s agresívnym médiom bola len homogénna tantalová vrstva.

Laserové zariadenie a parametre zvárania

Na zváranie sme použili pulzný Nd YAG laser, ktorým disponuje naša spoločnosť.

Laserový zdroj Nd: YAG 1064 nm

- Špičkový výstupný výkon 500 W ( ekvivalent kontinuálneho výkonu)

- Regulácia prúdu 20-500A

- Uhol divergencie lúča ≤ 8 mrad / m

- Čas pulzu 0,1 ÷ 20 ms

- Frekvencia pulzu 1 ÷ 150 Hz

- Rozmery zvarovej šošovky 0,2 ÷ 2,0 mm

Pre výrobu vzoriek boli nastavene nasledovne parametre : Prúd 20 A, čas pulzu 1,5ms, frekvencia bola na každom zvare zvyšovaná od hodnoty 15Hz na 20 Hz a 30 Hz. Laserový lúč bol fokusovaný na povrch zvaru. Rýchlosť zvárania 3mm/s. Ako ochranný plyn bol použitý argón 5.0 s prietokom plynu 12 l/min.

Vyhodnotenie zvarov

Obr. 2 Povrch zvaru pri rôznych použitých frekvenciách. Zväčšené 10x

Na prvej vzorke boli vyhotovene štyri zvary. Prvý pomocný zvar, slúži k uchyteniu tantalovej membrány a ďalšie tri zvary boli vyhotovené každý s inou použitou frekvenciou. Tato vzorka bola určená na vyhodnotenie prítomnosti a identifikácie intermetalických fáz pomocou rastrovacieho elektrónového mikroskopu

Obr. 3 Povrch zvaru. Zväčšenie 150x

Zvarová húsenica mala pravidelný tvar a vizuálne najlepšie výsledky sa dosiahli pri použití frekvencie 30Hz. Šírka zvarovej húsenice bola 0,51mm

Zváranie reálnych prírub snímača

Následné boli vyhotovene zvary na reálnych prírubách snímačov. Pre tento účel bol vyrobený prípravok, ktorý zabezpečil pritlačenie tantalovej fólie k materiálu príruby. Zabránilo sa tým zvlneniu fólie a chránil sa povrch tantalu pred prípadným odprskami.

Obr.4 Zváranie príruby s použitím prípravku a hotový spoj

Spoje boli podrobene skúške tesnosti héliovou skúškou, avšak požadované hodnoty sme nedosiahli.

Následne sme vyrobili novu sadu vzorkou, pri ktorých sme vytvorili spoj pomocou dvoch zvarov, pričom druhu húsenicu sme posunuli o ½ šírky prvej húsenice. Rýchlosť zvárania bola upravená na 3,5mm/s. Šírka húsenice 0,41mm a celková šírka zvarovej húsenice hotového spoja je 0,57mm

Obr.5. Povrch zvaru s prekrytím druhou vrstvou

Následne sa na takto zhotovenom vzorku vykonala skúška tesnosti. Žiaľ znovu sa nedosiahla predpísaná tesnosť spoja

Návrh ďalšieho riešenia

Nakoľko skúšky tesnosti nám potvrdili, že vzniknuté krehké intermetalické fázy nám spôsobujú defekty v spoji bude nutné navrhnúť a skúškami overiť inú technológiu spájania tantalovej membrány s oceľou AISI 316. Rozhodli sme sa overiť technológiu odporového zvárania. Výhodou tejto technológie môže byt aj fakt, že pri zvolení vhodných parametrov nedôjde k narušeniu povrchu tantalu. K tomuto experimentu aktuálne vyrábame zariadenie schopne presne umiestňovať zvarové body tak, aby dochádzalo k ich minimálne 50% prekrytiu.

Použitá Literatúra:

[1] Jiang Cheng-jun, Zou Xiaohui, Xue Xiaolong, Wang Wei : Welding procedure Research of ASTM B708 R05252 tantalum sheets, Journal of Physics, 2015

[2] Antonio Bernardo Sánchez, Álvaro Presno Vélez, Tomás Fernández-Columbié, Isnel Rodríguez-Gonzalez, Ledennis Suárez Torres, Laura Álvarez de Prado and Marta Menéndez Fernández: Tantalum AlloyWelding: Does the Thermal Cycle Influence the Microstructure Applied Sciences 2022

[3] R. Rai, J.W. Elmer, T. A. Palmer, T. DebRoy : Heat transfer and fluid flow during keyhole mode laser welding of tantalum, Ti–6Al–4V, 304L stainless steel and vanadium, JOURNAL OF PHYSICS 2007

[4] Mojtaba Montazeri, Farshid Malek Ghaini, Amirreza Farnia : An investigation into the microstructure and weldability of a tantalumcontaining, cast cobalt-based superalloy , Journal of Materials Research, 2011